显著提升充电效率,基本半导体应用于高压快充的E2B碳化硅功率模块方案解析

摘 要

充电桩采用碳化硅模块可以增加近30%的输出功率,减少50%的损耗。目前在充电桩领域,碳化硅应用处于快速增长阶段,预计到2025年将提升至35%,市场规模将达200亿元。

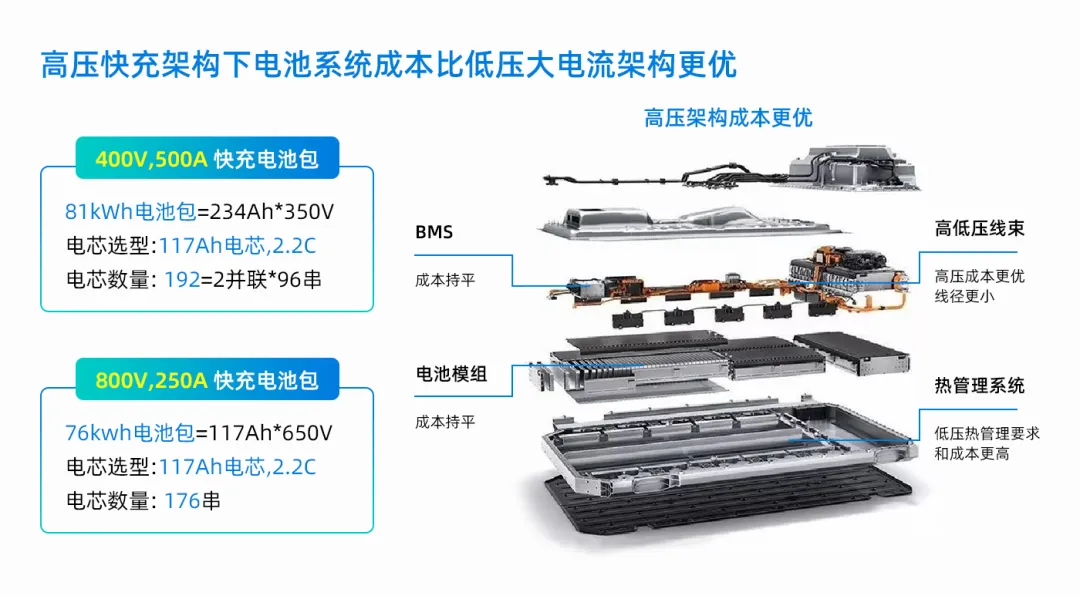

近年来,充电时长已经成为影响新能源汽车驾驶体验的关键因素,市场对提高车辆充电速度的需求变得越来越迫切。高电压和大电流都可缩短充电时间,但考虑到铜线损耗的因素,高压大功率比大电流方案更有效率。而要提升充电速度,必然要关注大功率充电,在不提高整车电压平台的条件下,必须增大充电电流,但这样也会导致端子、线缆的发热量增加,继而温度升高。持续高温容易损害充电装置,严重的还会引发安全事故,为避免这种情况,必须将充电枪端子及线缆的发热量及温升降低,常用的方法就是增大导体截面积。然而增大导体截面积后会增加线缆的重量,用户使用会很不方便。考虑到充电枪的电流约束,最适合的办法是通过提升电压平台实现大功率充电。

图1 高压快充架构下电池系统成本与低压大电流架构的对比

目前主流车企均在布局高压快充车型,预计2026年800伏以上高压车型销量将过半,但我国适配高压快充的高压充电桩数量不足。为此,主流车企和充电运营商正加快研发推出大功率快充桩,亟需更耐高压、耐高温、更小型化的新型功率器件,以满足充电设备对效率和安全的更高要求。

作为第三代半导体材料,碳化硅具有宽禁带、高热导率、高击穿场强、高饱和电子漂移速率等优异特性。与传统硅材料比较,碳化硅器件能有效满足充电桩设备耐高压、耐高温、更小型化新型器件的需求,帮助实现新能源汽车快速充电的目标。此外,碳化硅还能提高单位功率密度,减小模块体积并简化电路设计,对降低充电桩成本起到重要作用。

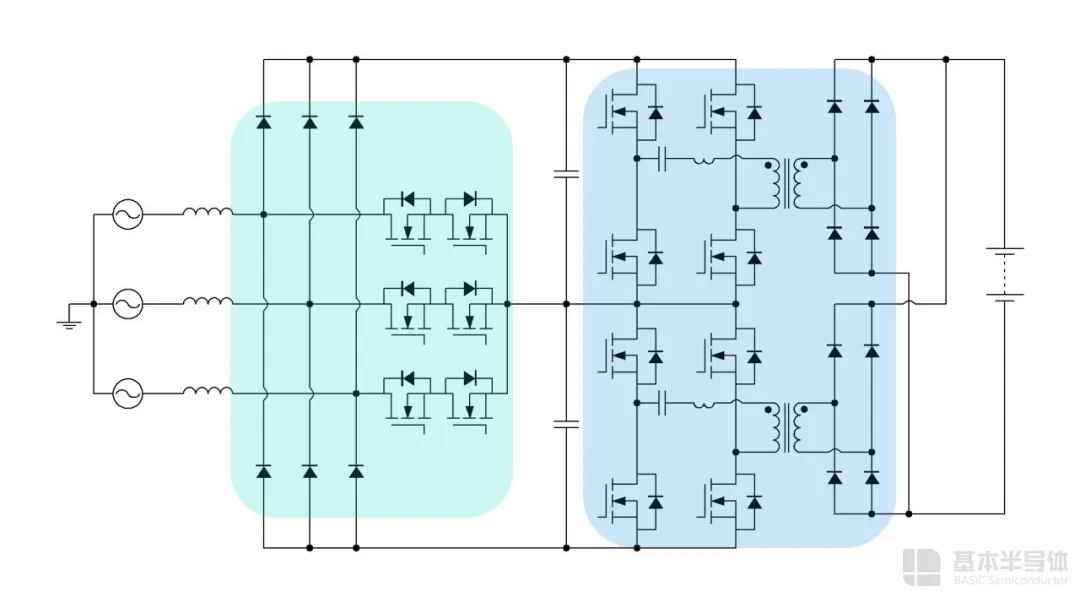

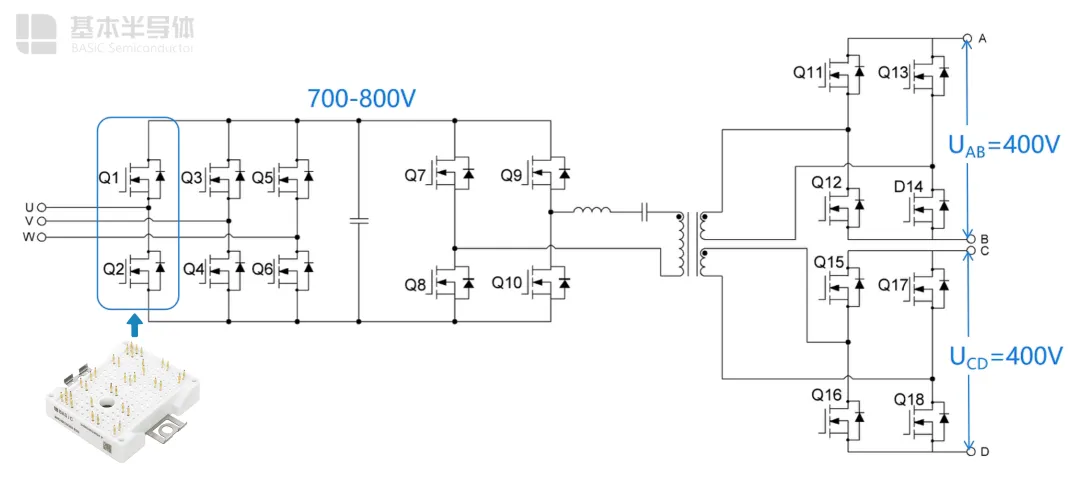

图2 传统硅功率器件单向充电桩方案

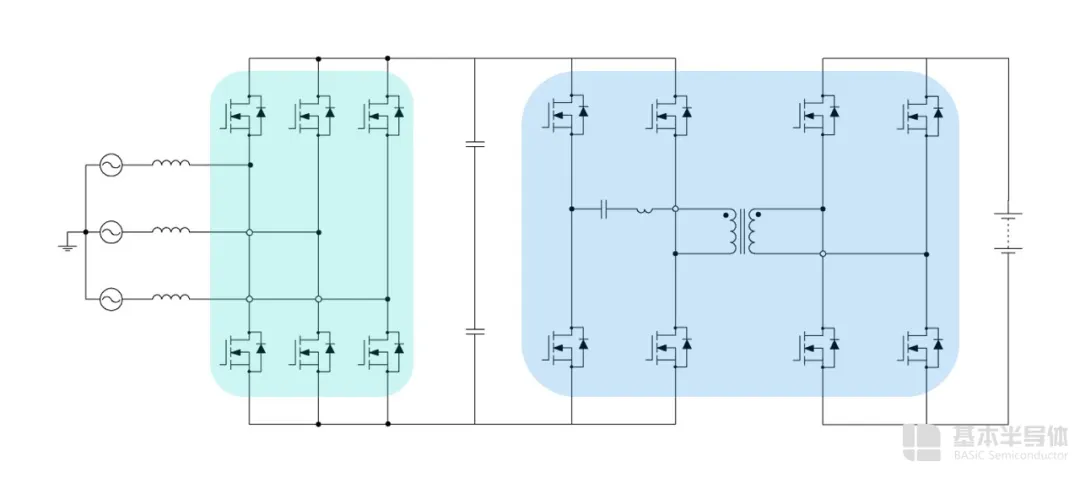

图3 碳化硅功率器件双向充电桩方案

传统硅方案充电桩模块电源中,DC/DC拓扑采用650V硅基超结MOSFET组成两个全桥串联的LLC,使用1200V碳化硅MOSFET以后,系统可以简化为一个LLC谐振回路,器件数量大幅度减少,有利于提升系统可靠性。尤其是关断损耗更小的碳化硅MOSFET,更适合充电桩电源模块DC/DC部分的LLC/移相全桥等电路拓扑。

同时,1200V/40mΩ碳化硅MOSFET分立器件在风光储充、车载充电、汽车空调等领域的电源模块上被广泛应用,规模优势使碳化硅MOSFET成本进一步降低,使得用1200V碳化硅MOSFET的系统成本比使用650V硅基超结MOSFET的更低,产品更具有竞争力。

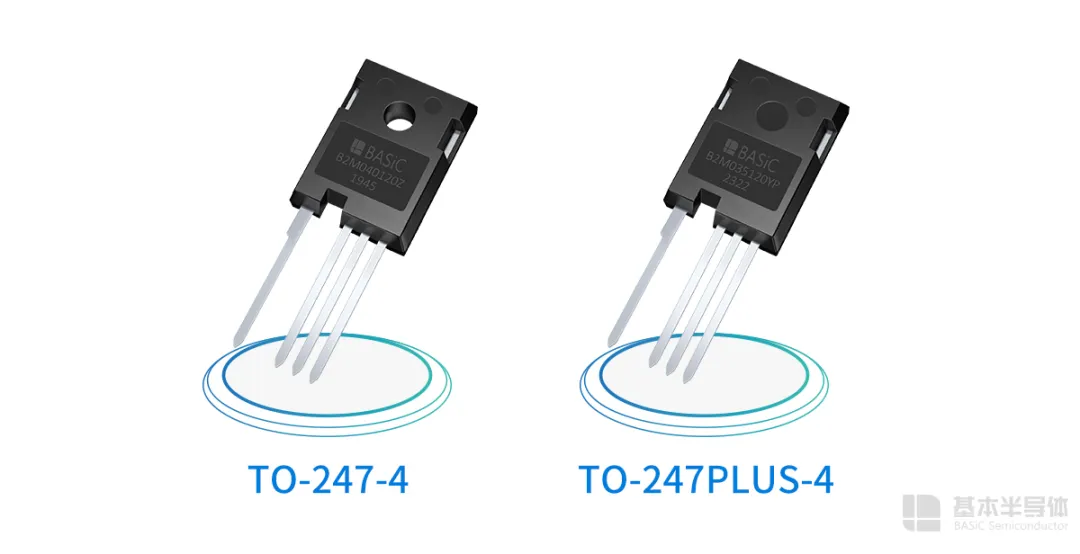

图4 基本半导体1200V碳化硅MOSFET

此外,大功率(50kW~60kW)的充电模块功率密度高,体积有限,如果采用分立器件,并联数量会很多,给均流、安装和散热带来了非常高的挑战,而采用碳化硅 MOSFET模块方案,则可以很好地解决上述问题。

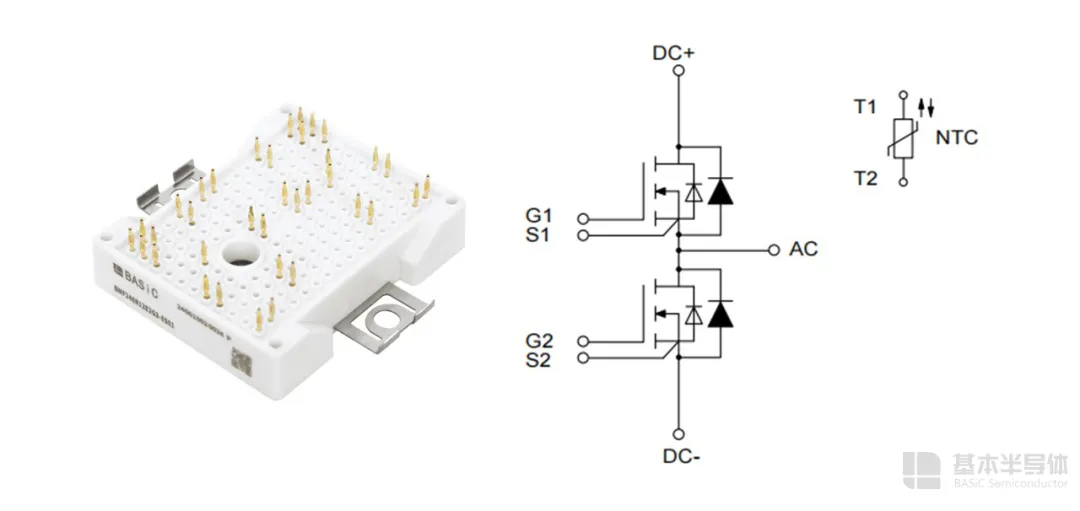

图5 基本半导体1200V碳化硅MOSFET E2B半桥模块在充电桩中的应用

基本半导体PcoreTM2 E2B 全碳化硅半桥MOSFET模块BMF240R120E2G3基于高性能晶圆平台设计,在比导通电阻、开关损耗、抗误导通、可靠性等方面表现出色。高温(Tvj=150℃)下的RDS(on)参数仅比常温(Tvj=25℃)时增加1.4倍左右。产品内置碳化硅肖特基二极管,使得续流二极管基本没有反向恢复行为,大幅降低模块的开通损耗。产品还引入氮化硅(Si3N4)AMB陶瓷基板及高温焊料,可改善长期高温度冲击循环的CTE失配,陶瓷板的可靠性大幅提升。

图6 PcoreTM2 E2B 全碳化硅半桥MOSFET模块BMF240R120E2G3

在高压快充的大背景下,以基本半导体为代表的碳化硅功率器件企业将不断加大研发力度,确保先进技术能紧跟行业趋势和市场需求,为充电桩设备制造企业提供更高性能的碳化硅功率器件。随着新能源汽车、光伏产业的快速发展,碳化硅器件在电力设备行业中还将有更广泛的应用,其市场规模还有巨大的成长空间,预计碳化硅功率器件在光伏逆变器的渗透率将从 2020年的10%增长至 2048年的85%。