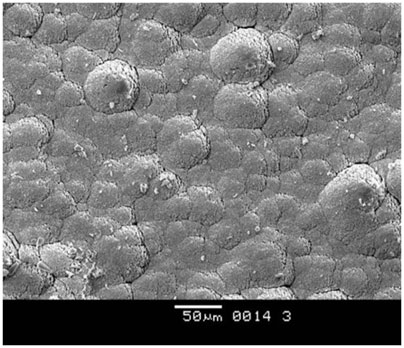

热障涂层表面微观组织图

热障涂层截面微观组织图

高温防护涂层技术是使用最为广泛的表面工程技术之一,航空、航天、舰船、兵器等军工产品普遍而大量地使用高温防护涂层技术以达到提高性能、提高可靠性和延长使用寿命的目的。以航空发动机为例,高温防护涂层就包括涡轮叶片表面热障涂层、叶片内腔抗氧化/抗热腐蚀涂层、涡轮环封严抗氧化涂层、涡轮叶片叶尖耐磨抗氧化涂层等。这其中,热障涂层技术是目前高温防护性能最佳、应用前景最好的表面防护涂层技术之一,已成为研制先进航空发动机所必需的高温防护关键技术。

揭开热障涂层技术的“红盖头”

热障涂层技术(Thermal Barrier Coatings, TBCs)是由隔热性能优良的陶瓷氧化物面层和起粘结作用的抗氧化粘结层组成的防热系统。

热障涂层技术的产生源于航空事业的快速发展。随着航空事业的进步,对航空发动机的性能要求越来越高,这就要求更高的发动机燃气温度,热障涂层应运而生。

典型的热障涂层是一种双层结构,表面是隔热陶瓷面层,里面是抗氧化粘结层。热障涂层一般通过等离子喷涂技术或电子束物理气相沉积技术附着在发动机叶片上,通过在发动机叶片上使用热障涂层技术,可以使高温燃气和发动机叶片之间产生很大的温降,在不增加冷却气量的同时降低发动机叶片表面的温度,使高温合金材料制成的发动机叶片能够承受更高的环境温度,而且热障涂层的抗氧化粘结层能够保护叶片基体材料免受氧化,可以大幅提高发动机寿命、可靠性,降低油耗,显著改善其动力性能。由于上述诸多优点,热障涂层技术已在航空发动机上获得了大量应用。

探寻中国热障涂层的“国家队”

中航工业北京航空材料研究院(以下简称中航工业航材院)是国内最早从事航空发动机热障涂层技术开发的单位之一,专门设有热障涂层研究与工程技术中心,作为中国航空工业集团公司主要的热障涂层技术研究基地,中航工业航材院热障涂层研究与工程技术中心历经几十年科研任务的磨砺,已成为了一个团结协作、激情进取、善打硬仗的精英团队,在应用基础研究、国际合作、技术成果的转化与工程化应用等方面取得了一个又一个的重大突破。

针对各类涡轮叶片,中航工业航材院热障涂层研究与工程技术中心采用先进电子束物理气相沉积(Electron Beam-Physical Vapor Deposition, EB-PVD)技术制备了部分稳定的ZrO2陶瓷层(简写为YSZ),大幅提高了热障涂层的性能。同时,还突破了MCrAIY/YSZ双层结构热障涂层的关键材料和技术问题,填补了国内热障涂层工程应用领域的空白。

中航工业航材院热障涂层研究与工程技术中心拥有先进的电子束物理气相沉积设备、物理气相沉积设备、化学气相沉积设备、涂层前、后处理以及完备的涂层性能评价等系列设备,具备各类发动机叶片高温防护的预先研究及工程化应用研究的条件及能力。

热障涂层 踏上新征程

随着航空工业的发展,对航空发动机性能的要求将会越来越高,同时也将对高温防护涂层提出更高的要求。

中航工业航材院着眼未来,提前布局,针对未来航空发动机叶片更高使用温度和隔热效果需求,深入开展了可承受更高使用温度环境的抗高温烧结、高相变温度的陶瓷层材料以及相关性能的基础性研究工作,开展了新型热障涂层稀土复合氧化物面层材料成分、结构设计、新型金属粘结层成分、结构设计及制备技术等研究。通过Ce元素的选择性离子掺杂提高了La2Zr2O7热障涂层陶瓷材料的热膨胀系数、化学稳定性、相稳定性、抗烧结行为和断裂韧性,降低了材料的热导率和杨氏模量。在涂层新材料研制方面,研制出高温下没有相变或分解、热膨胀系数和导热率更低的La2(Zr0.7Ce0.3)2O7涂层材料;在涂层制备工艺方面,突破了具有更高使用温度的La2(Zr0.7Ce0.3)2O7/YSZ双陶瓷面层结构新型热障涂层电子束物理气相沉积(EB-PVD)主导工艺和层间匹配控制关键技术,提高了热障涂层的使用环境温度和整体隔热效果。

同时,中航工业航材院对Yb-Ga- YSZ、Ta-Ga-YSZ等三元共稳定ZrO2材料体系的性能、稳定机理等基础性研究工作也取得了突破性进展。其中,La-Zr-Ce-O陶瓷材料相稳定温度超越1400℃、热导率大幅降低,并已采用EB-PVD技术进行了相关的工艺研究。

中航工业航材院在热障涂层领域创造出了一批批令人瞩目的研究成果,为我国先进航空发动机的发展奠定了坚实的基础。到目前为止,中航工业航材院热障涂层技术已广泛应用于我国各类航空发动机涡轮叶片和舰船燃气轮机叶片,满足了我国先进航空发动机发展的重大需求。随着我国航空工业的发展,对航空发动机性能的要求越来越高,同时也对热障涂层提出了更高的要求。

(转自2013年3月7日《中国航空报》第7版)